Entdecken Sie die Marken und Technologien unserer Unternehmensbereiche Henkel Adhesive Technologies und Henkel Consumer Brands.

Leichtbau: Eine neue Ära

So viel ist sicher: Das Auto der Zukunft wird elektrisch fahren. Doch auf dem Weg in eine flächendeckende und emissionsfreie Elektromobilität stehen Hersteller noch immer vor großen Herausforderungen. Insbesondere die komplexe Batterietechnologie mit einem Gewicht von durchschnittlich 500 Kilogramm verändert die Konstruktion und das Design von Fahrzeugen. Deshalb sind neue Leichtbaukonzepte gefragt, um Elektroautos zum Durchbruch zu verhelfen.

Leistungsstarke Lithium-Ionen-Batterien als Energiespeicher bilden das Herzstück von Elektroautos. Um hohe Reichweiten zu ermöglichen, werden eine Vielzahl von Batterien als sogenannte Batteriepacks im Fahrzeugunterboden verbaut. Je nach Modell können diese sogar bis zu 800 Kilogramm wiegen. Doch zusätzliches Gewicht beeinflusst die Reichweite und Leistungsfähigkeit von Elektroautos. Darüber hinaus erfordert die Technologie neue Lösungen für die Sicherheit, um Batterien insbesondere bei Unfällen effektiv vor äußeren Beschädigungen und Überhitzen zu schützen.

Klebstofftechnologien als Wegbereiter für Leichtbau

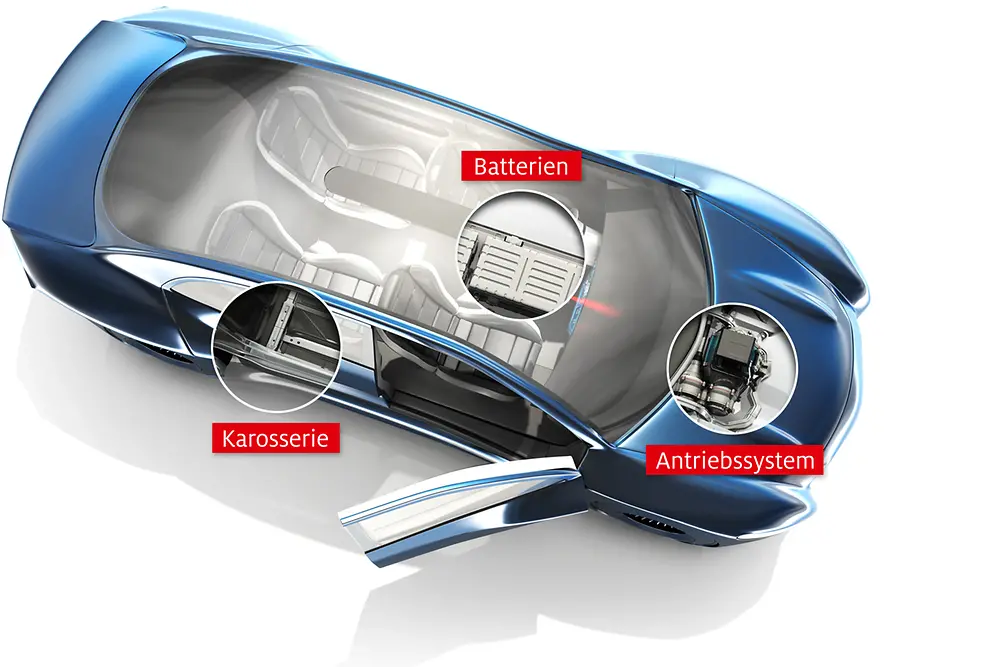

Hochwirksame Klebstoffe, Dichtstoffe und Funktionsbeschichtungen werden bereits heute im Leichtbau verwendet. Sie sorgen dafür, dass moderne Autos bis zu 15 Prozent leichter sind. In zukünftigen Generationen von Hybrid- und Elektrofahrzeugen wird ihre Bedeutung weiter steigen, weil die Materialien fortschrittliche Leichtbaukonzepte für Batterien, Karosserie und Antriebssystem ermöglichen. Hersteller können so neue Designs und Konstruktionen entwickeln, die ihre elektrisch betriebenen Autos sicherer, nachhaltiger und leistungsfähiger machen.

Sicherer

Lithium-Ionen-Batterien als Energiespeicher erhöhen die Anforderungen an Sicherheit und den Schutz der Passagiere, wenn es zu einem Unfall kommt. Thermische Klebstoffe sorgen für das optimale Temperaturmanagement und verhindern das Überhitzen. Strukturelle Klebstofflösungen sind essentiell im Leichtbau: Sie ermöglichen kompakte Bauweisen der Batterien und helfen so, Gewicht zu sparen. Zudem schützen Dichtstoffe und funktionale Beschichtungen die Batterie vor äußeren Einflüssen. Sie verhindern Undichtigkeiten und tragen zu Langlebigkeit und verbessertem Schutz von Elektrofahrzeugen bei.

So erhöht Leichtbau die Sicherheit der Passagiere

Hersteller haben die aktive und passive Sicherheit ihrer Autos in der Vergangenheit kontinuierlich verbessert. Die Batterietechnologie stellt sie nun aufgrund der hohen Energiedichte vor neue Herausforderungen. Insbesondere bei Unfällen müssen Elektrofahrzeuge so konzipiert sein, dass die Batterien nicht beschädigt werden, um Passagiere und Rettungskräfte vor potenziellen Risiken wie Hochvoltspannung oder austretenden Substanzen zu schützen.

Leichtbaumaterialien wie hochleistungsfähige Strukturschäume ermöglichen den Einsatz von faserverstärkten Kunststoffen für die Konstruktion der Batteriepacks im Fahrzeugunterboden. Sie sorgen nicht nur für den dauerhaften und sicheren Halt zwischen den Bauteilen und der Karosserie, sondern ermöglichen kompaktere Bauweisen. Hersteller erhöhen damit nicht nur die Crashsicherheit von Elektrofahrzeugen – mithilfe der Hybridstrukturen können auch leichtere Materialien eingesetzt und somit Gewicht gespart werden.

Auch Wärmeleitpasten, wärmeableitende Materialien und lückenfüllende thermische Produkte, sogenannte Gap Pads, zählen zu den unsichtbaren, aber unverzichtbaren Komponenten für Lithium-Ionen-Batterien. Sie sorgen für das kritische Wärmemanagement, damit die Betriebstemperatur konstant zwischen 15 bis 55 Grad Celsius liegt. Dadurch erhöhen sie die Leistungsfähigkeit und schützen die Batterien gleichzeitig vor dem Überhitzen.

Nachhaltiger

Das Fahrzeuggewicht beeinflusst den Energieverbrauch und damit die Reichweite von Elektrofahrzeugen. Für das Design von Karosserie und Bauteilen setzen Hersteller auf Leichtbaumaterialien. Klebstoffe sind ein wesentlicher Bestandteil dieser Konzepte. Denn nur sie machen den Materialmix von Stahl mit Aluminium und Verbundwerkstoffen möglich. Doch sie reduzieren nicht nur das Fahrzeuggewicht moderner Autos um bis zu 15 Prozent – und machen sie damit nachhaltiger. Sie sorgen auch für mehr Sicherheit, Langlebigkeit und ein ausgezeichnetes Fahrerlebnis.

Wie Leichtbaukonzepte Autos nachhaltiger machen

Je leichter ein Auto ist, desto geringer ist der Verbrauch. Hersteller setzen schon seit Jahren auf Leichtbau, um den CO2-Ausstoß ihrer Fahrzeuge zu verringern. Bei Elektroautos stehen sie vor der Herausforderung, das zusätzliche Gewicht der Batterien auszugleichen. Auch wenn die Fahrzeuge keine Emissionen ausstoßen, so beeinflusst das Gewicht den Energieverbrauch und damit auch die Reichweite.

Im modernen Automobilbau sind Strukturklebstoffe längst unverzichtbar – ob in Dach, Türen oder Windschutzscheibe. Sie ersetzen traditionelle Technologien wie Schrauben oder Schweißen, weil sie eine stärkere und langlebigere Verbindung zwischen den Bauteilen und Komponenten ermöglichen. Gleichzeitig bieten sie Herstellern ein hohes Maß an Design- und Materialfreiheit. Nur Klebstoffe ermöglichen mit ihrer flexiblen Verbindungskraft die Kombination moderner Leichtbaumaterialien wie Aluminium, Magnesium oder spezielle Verbundwerkstoffe mit Stahl – ohne Einbußen bei Leistung und Komfort.

Um weiteres Gewicht einzusparen, setzen zahlreiche Hersteller heute dünnere Materialien beispielsweise an Türen und Dächern ein. Auch hierbei spielen strukturverstärkende Klebstofflösungen eine wichtige Rolle: An kritischen Fahrzeugpunkten erhöhen sie die Stabilität und sorgen dafür, dass die Leichtbaukonstruktion auch im Falle eines Unfalls alle Sicherheitsstandards erfüllt.

Gewichtsersparnis durch moderne Klebstofftechnologien

Leistungsfähiger

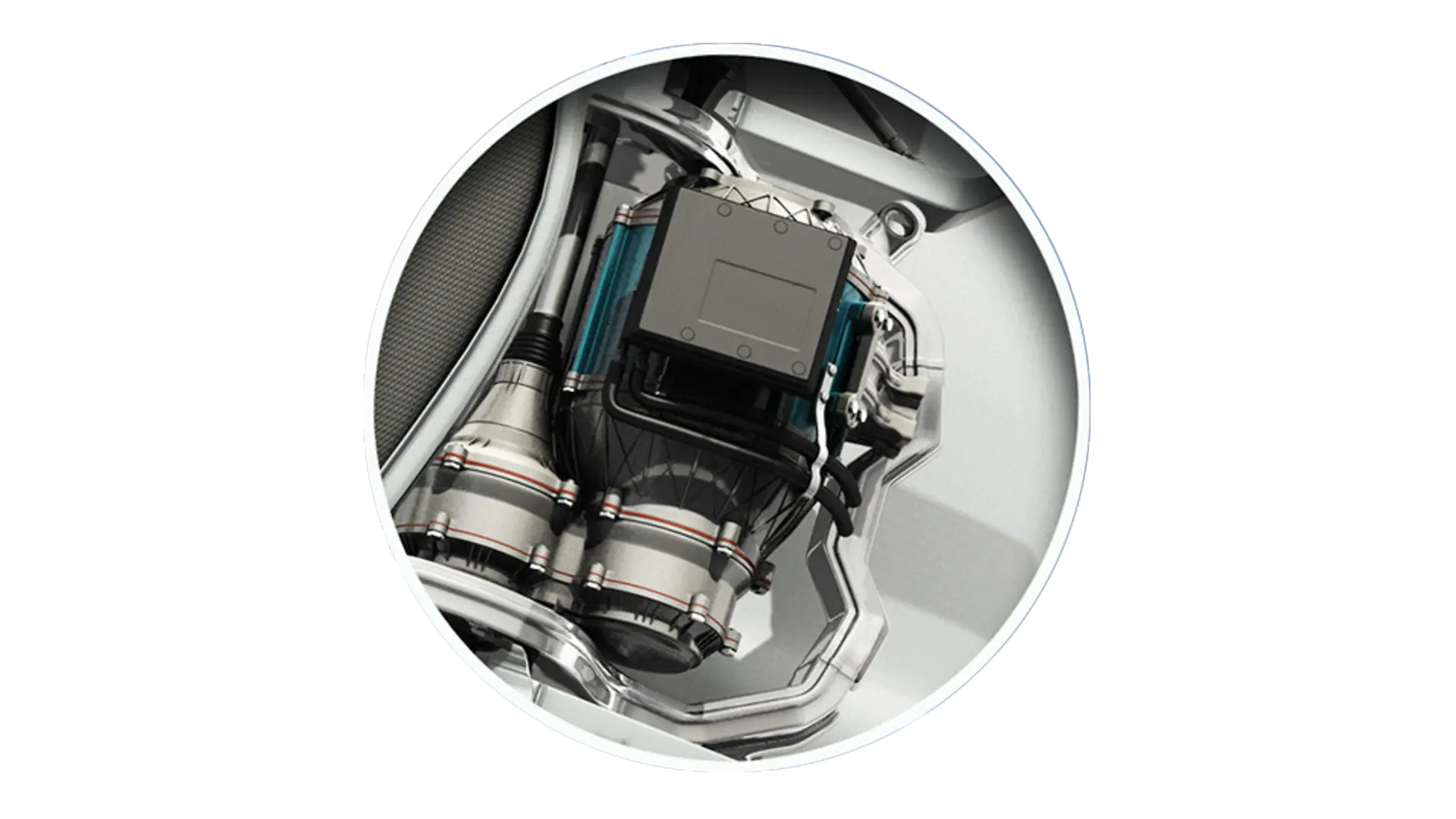

Elektroantriebe bieten ein dynamisches Fahrerlebnis mit höherem Drehmoment. Neue Klebstofftechnologien in Motor, Getriebe und Elektronik tragen nicht nur zu einer erhöhten Lebensdauer und Betriebssicherheit bei. Sie erlauben auch das optimierte Design des Antriebssystems. Dadurch werden Elektroautos zudem leichter und leistungsfähiger.

Leistungsfähiger dank Leichtbau

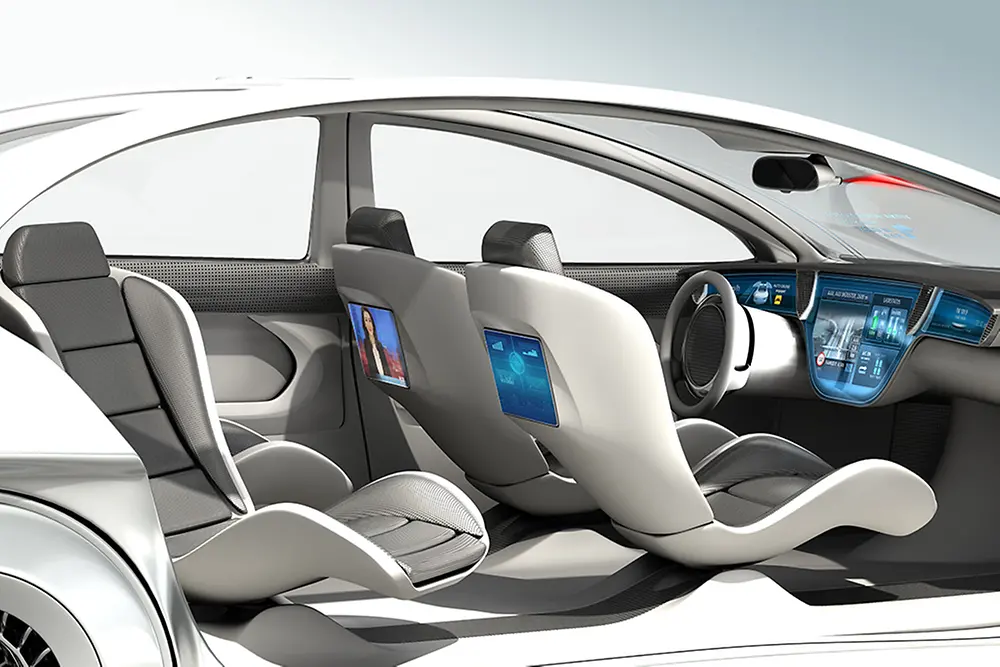

Im Vergleich zu Verbrennungsmotoren revolutionieren Elektroautos das Fahrerlebnis. Sie begeistern durch ihren leisen, dynamischen und unterbrechungsfreien Antrieb. Dafür sorgen in der Regel zwei Elektromotoren, die mit der Leistungselektronik und dem Getriebe zu einer starken Elektro-Antriebsachse verbunden werden. Klebstofftechnologien erhöhen die Lebensdauer von Bauteilen und Komponenten entlang des Antriebsstrangs. Zudem ermöglichen sie auch den Einsatz neuer, im Leichtbau bewährter Materialien und helfen den Herstellern dabei, kompaktere Bauweisen für höhere Leistungsfähigkeit zu realisieren.

Um eine leistungsfähige Elektromobilität schnell und effektiv auf die Straßen zu bringen, braucht es frische Ideen und neue Konzepte. Starke Partnerschaften, die Materialkompetenz und Ingenieurwissen kombinieren, ermöglichen dabei neue Lösungen für die Herausforderungen dieser Technologie. Unter dem Slogan ‚The Mobility Alliance‘ entwickelt Henkel gemeinsam mit RLE International neue Leichtbaukonzepte für die Automobilindustrie, damit die Zukunft leichter wird.

„Die Kombination aus Materialkompetenz und Ingenieurwissen ist der Schlüssel für neue Lösungen in der Elektromobilität.“

Christian Kirsten, Leiter des Geschäftsfeldes Transport und Metall bei Henkel